今年ももうすぐ終わり。

本格的に寒くなったのが急だった為、どうもイマイチしっくり来ないですが時の流れは確実に過ぎて行きますね。

弊社で良く作っている大きさのロール、数種類、30本程度ご注文頂きました。

今回は総アルミ製。

弊社の機械は一番長い機械でも心間1.5メートルなので、それ以下の長さのロールになります。

ロール業界の中では短いロールですよね。

長い品物の場合、材料の段階で曲りに対する対処をする必要があると思いますが今回は全長380㎜、それほど問題無いので内径基準で進めて行きます。

材料の切りっぱなしの端面にはバリが出ているので、それを除去。

この除去も適当に取ると次に影響してしまいます。

こんな感じにして次の工程。

アルミの場合、肉薄になると変形が著しいので適当に把握する事は出来ません。その辺りを考慮しつつ加工していきます。

パイプの隣にある材料を加工してパイプにヤキバメ。

この際、嵌め合わさる部分の面粗度が粗いとヤキバメ時に引っかかり易くなってしまうので出来るだけスベスベ状態にします。

同材のヤキバメの場合、途中で引っかかるとそこでアウト!。パイプの肉が薄かったりすると運良く取れる場合も稀にありますが、アルミの場合、「カツッ!」と引っかかってしまうと、もうどうやっても取れません。下手に叩くとすぐに変形しちゃうし、ガっと炙ると熔けちゃうし気難しい奴です(;´Д`)

ひっかかったら基本的に削り落とすしかないです。この場合、加工の楽な蓋の方を削り落とすのが通例です。ですが、大抵斜めの状態で引っかかるので蓋を削り落としたとしてもアルミパイプの方が修正不可能な変形をしてしまい結局双方とも不良になってしまいます。

この為、多目に熱し膨張を促しますがあまり過度に熱するとアルミが熔けます。特にこれ位の肉厚だと調子に乗って炙るとすぐに熔けてしまいます。中々気を使う作業です。

まぁリズム出て来ると、サクサク進みます。

パートさんの合の手が良い感じで更にリズミカルw

ヤキバメ完了。ここまで来れば一山越えた状態です。

内径はH7程度(±0.01位の交差)。ここでも一手間加えないとイビツでNGになってしまうので、その辺を考慮して進めます。

外径は表面処理、ニッケル>Hcrと言う工程なので、出来るだけ外径の面粗度を上げてと思ったら今回はそれほど面粗度必要無いとの事でしたので、Rzで2程度。Raにすると0.4位。面粗度の表記は会社毎に特徴があるので注意が必要な所です。

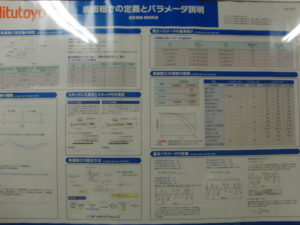

弊社では検査室にこんな表を掲げてます。(ミツトヨのサーフテストを導入した時に頂きました。)

ロール仕事の場合、メッキをかける事が多いので、メッキ前は出来るだけ面粗度を上げておいた方が次の工程が楽になりますよね。付加価値付加価値w

通常の部品加工より面粗度に対する目が一段上なのはロール業界の特徴かと思います。

(勿論、会社や品物によりますが)

それとロールならではのもう一つの特徴がバランス。

今回の図面では静バランスが5g以下となっていて動バランスの指示はありません。

(動バランスの指示が有る場合はバランサーが必要になってきます。)

静バランスは平行台に品物を置いて試験します。この平行台、何でも良い訳では無く摩擦が極力無い様にする必要があります。

重い方へ転がるのでこれが5g以下になっているのが条件となりますね。

5g以下の条件なので今回は4g以下になる様にしました。

刻印を打って、梱包して完成。やっと一息つけました。

今年も何とか乗り切れそうです。

これもひとえにお客様、ご協力会社の皆様のお蔭です。

従業員共々御礼申し上げます。ありがとうございました。

来年もよろしくお願い致します。

それでは良いお年を!

大鉄精工 ブログ

大鉄精工 ブログ