このブログに来てもらえる方の関心事は、やっぱり「旋盤加工」。これで来てくれてる方が多い様です。大した事は書いて無いですし、技術力も全然なので恐縮です。

うちのブログで良く読んでもらっているのがパイプ形状の歪について書いた記事です。

真円度10ミクロン以下と言うのは中々難しい交差で、これをある程度の時間でクリア出来れば、取り敢えず一人前みたいな内容でした。

今回はそこから一歩進めてみます。

幾何公差。これが入ってくると加工難度が上がります、と言うか跳ね上がります。

(振れ止めが必要な長さの場合は工程の取り方もまた違って来るので今回はチャックワークで加工出来る物に限定)

大体旋盤加工で付いて来る幾何公差は前回書いた真円度、それに同軸、直角、平行、円筒度と言った所でしょうか。

この内、旋盤加工で多く出てきて頭を悩ますのはやっぱり同軸度かな?

「同軸度0.01」...基準の箇所にもよりますが、これが0.02と0.01ではかなり違いますよね。0.01以下の幾何公差の場合、基本的に同時加工が出来る様に工程を考えるのが第一です。

この基本路線に沿って工程を組み立てる。

気を付ける点は...

・どんな材質でも仕上げ前に肉(削り代)が多く残っていると、大抵の場合良い結果にならないので最終仕上げ前の荒加工、中仕上げの方法、順番を考える。

・応力除去をどうするか?

・品物の保持をどの様にするか?

大体こんな所が挙がってくると思います。

肉厚の品物で径があまり大きく無ければ、あまり深く考えなくてもイケたりしますが、φ70以上で肉厚5ミリ位になってくると考え無しに進める事は危険。

それと少し経験を積んだ方が間違える同軸の考え方。チャックの爪付近だけ(もしくは一か所だけ)で振れを見て、進めてしまう事。

全長の短い品物ならセーフの可能性もありますが、当然ながら基準を軸としてとらえる必要があります。一か所だけで振れを見て進めた結果、検査してみたら先端が0.02以上振れているなんて事になります。0.01の幾何公差の場合、本当に致命的な失敗になるので注意が必要です。

それと「難削材じゃないから簡単」と安易に考えるのも危険です。

意外と一般鋼材は難しいです。

大きく、薄くなってくるとチャックワークでは不可能になる場合が多く、治具を使用する事になります。それも一度作れば使いまわしOKと言った物じゃなくて、都度合わせる必要があります。

また、同軸度0.01以下の場合で研磨が入っていたりすると、こちらで治具を制作して研磨メーカーにお願いする事が多いです。その前に加工の打ち合わせ。どの部分を同時に加工しているか?等で治具の扱いが変わります。

この辺も手間がかかると言えばかかりますが、双方共に問題が共通してる場合、打ち合わせは楽しいですよね。(話しが通じる相手と話すのは面白いです)

旋盤加工の治具は面で押さえる物が一般的ですが、他にも色々な治具が存在します。中には物凄く精度が出るような治具(加工方法)があったりして本当面白いです。

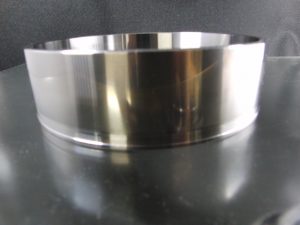

これは以前ここで書いた品物ですが、うちの中では結構難易度の高い製品。

幾何公差は内径真円度0.01、内径基準で外径同軸0.01、両端面直角度0.01

外径φ150の内径φ140、外径はほぼ全体に超硬溶射、0.8S研磨仕上げ(;´Д`)

まぁ何と言うか、詰め込んだなぁという品物。多くの研磨屋さんに断られた品物ですが、今は加工法も確立出来て、安定して流れています。幾何公差は全てクリア。同軸度は毎回0.005以下の精度を保っています。

同軸度の精度から考えると、ピッタリピンピンな治具を使用していると思います。多孔質な超硬なのに面粗度も結構厳しいので研磨+超磨きの技術が求められる研磨仕事の中でも、難しい仕事です。

内径は研磨前に切削仕上げ。真円度を0.01以下、出来れば0.005以下に抑える事が肝要になってきます。超硬の被膜が乗った状態での仕事になるので、これも中々の難易度です。

そしてもう一つ大事なのが「測定」。きちんとした測定方法が解らないと、笑われちゃう様な事をお客さんに向かって言う事になりかねないし、失笑を買うだけならまだしも全ての信用を失いかねません。

また、難易度の高い加工をこなすには、キャリパーマイクロやシリンダーゲージ等の起点出しの正確さ、測定の道理を理解して測定する等、純粋な測定力の高さも求められます。

当然道具も揃ってないと厳しいので、いきなり高難度の加工を行うのは不可能でしょう。

(そう考えるとやっぱり普段から会社単位で難しい加工に挑戦すべきだと個人的には思います。)

この辺の加工が見積もり時間以内で完成出来ると完全に一人前(チャックワークに関しては)と言って良いと思います。

まぁこのクラスの品物って一度上手く行っても次は上手く行かなかったりするんですよね。

万能に思える同時加工も条件が厳しくなってくると単純に同時加工ならOKと言う訳にもいかなくなるし、時間短縮を狙って工程組んだりすると、上手く行かなかったり...

機械のクセもあるので原因の特定が難しかったり...

毎回トライ&エラー。この積み重ねこそが大事なんだと思います。

一日かかる見込みの仕事を午前中に終わらせて、三次元で色々な箇所を測定して全て10ミクロン以内に入っていると、「( ゚д゚)ウム」と思える至高の瞬間が訪れますw。

完全に自己満ですが、この達成感は中々良い気分ですよね。

大鉄精工 ブログ

大鉄精工 ブログ