ずっと懸念だった仕事が終わり、受け入れ検査も合格との通知をいただきやっと一安心。

SUS304のスリーブ。外径φ60の内径φ55、共にH7交差で同軸、両端の直角度が0.02。

内径の検査は栓ゲージを奥まで通し。

これだけでも中々な所ですが、例によって「図面通り、バリカエリ傷無し」のスーパーコンボ付。

まぁ物にしちゃえば良い思い出になるんですが、今回は受け入れ検査がかなり厳しいとの事でしたのでバリ取りから梱包まで自分でやりました。(これじゃダメなんだよなぁ)

栓ゲージって結構入れ難くて、入れただけで傷が付くのは勿論ですが下手に引っかかると

どうにもならなくなってしまう事も。

0.01程度のクリアランスだと結構入れるのが難しいんですよね。

φ55でH7だと0~0.03。

真円度がきっちり出て無いと入らないので、栓ゲージでの検査は誤魔化しのきかない検査とも言えますね。

栓ゲージ自体はφ55.002位の測定値でした。潤滑油塗って挿入。

オスメス共に真円度が出ていると、ヌル~っと入ります。(なんか妙な表現だな(;´Д`))

また嫌な位置にミーリングなんですよ、これ。

うちの20年選手でも何とか上手く乗り切れました。

ステンレスは加工の影響が出やすい材料だと思いますが、

低速低切り込み量でも綺麗に仕上がります。

鉄は既存のチップ材種だとムシレが強く出て中々キレイに仕上がらないです。

まぁそれでも素直に寸法出てくれた方がやりやすいですよね。

受け入れ検査がとても厳しいとの事でしたので、一番痺れたのは「そこ」でした。

C面を取るとどうしてもカエリが出ます。

また、セラウェイでの面取りは手砥ぎのバイトと違ってカエリが出やすいです。

面取ってるからと言って、手で触るカエリがあると気になりますよね?

以前にも書きましたが、ペーパーやヤスリ(私は金型の仕上げ等で使うスティック砥石を愛用してます。)でカエリを除去すると言う事は結局は角を丸める事になるので私はC面の端端にR取ってます。色々試しましたが、R0.1以下だと効果が薄いので特に何も問題なければR0.3取るようにしています。

厳密にはC面と言えないかもしれない(;^ω^)

後で「画像解析したら45°じゃないからNG」なんて事になったら笑えませんよね...

なので今回はあえてC面加工しっ放しにしました。

そこまで厳しいの?と言われそうですが、隅にC0.4指示が有って問い合わせたら

Rではダメと言われたので、ここまで細かく見られるんだと思い、そのつもりで加工しました。

と言っても使用チップのノーズRまで言及が無かったので一般的なR0.4チップで仕上げました。

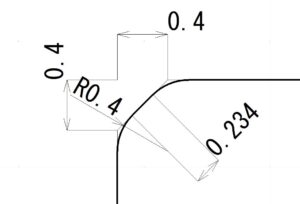

内径隅のC0.4と言うのは聞いた事無かったんですが、こういう事ですよね?

C0.4だとZ方向に0.4、ノーズR0.4のチップだとそこから0.234マイナス、そこから45°で立ち上げるとテーパーの部分は0.234となります。

これも両端にRが付く(R0.4)事になりますね...ん~む...

手砥ぎのバイトは上手く砥げばカエリがほぼ出ないですが、寸法出しとバイト形状から使える場面が限られるのでやっぱりNC加工では無しかなぁ。

私も以前はスリーブのラビリンス(多数の外径溝加工)等の面取り等に使ってましたが

今はお役御免になりました。

φ60のφ55、大きさとしてはまだまだ小さいとは言え肉厚が2.5㎜なので中々の薄肉です。

色々面白い現象が出てきますが、上手くクリア出来て良かったです。

とは言え、あまり細かく厳しいのはやっぱり気が引けますね。(;´Д`)

大鉄精工 ブログ

大鉄精工 ブログ